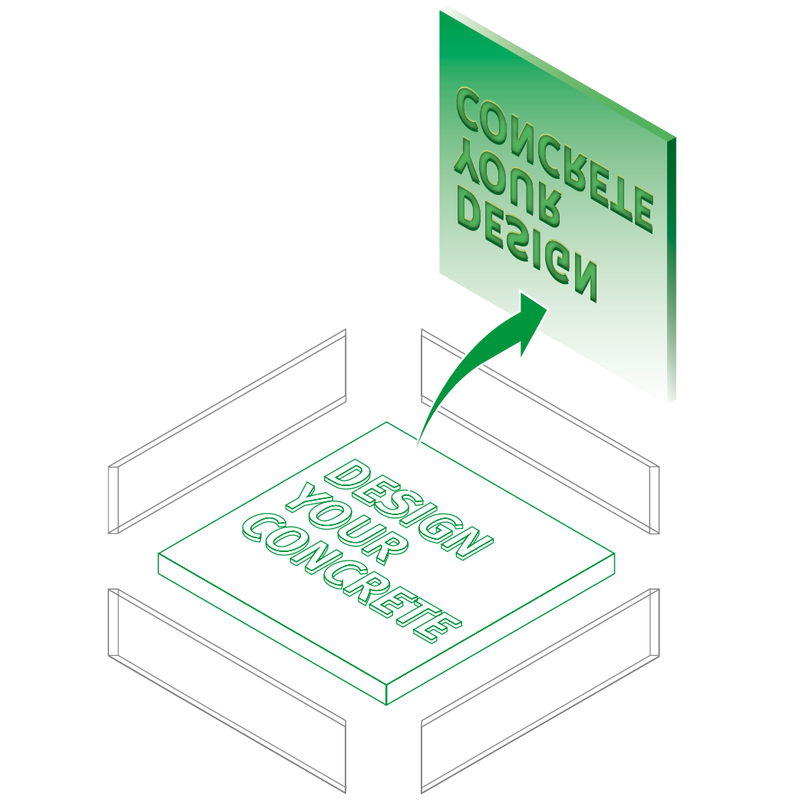

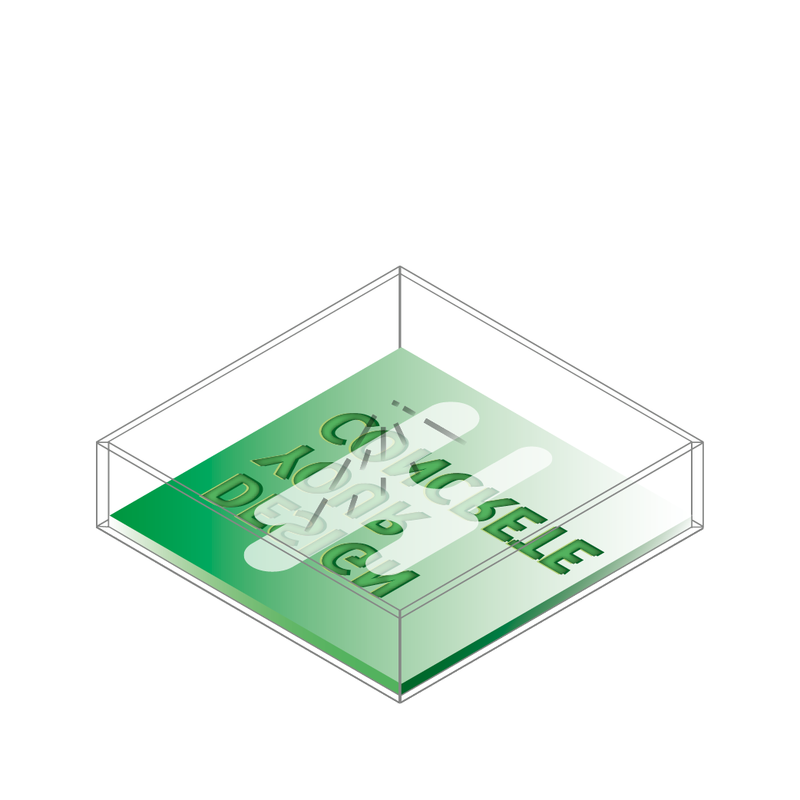

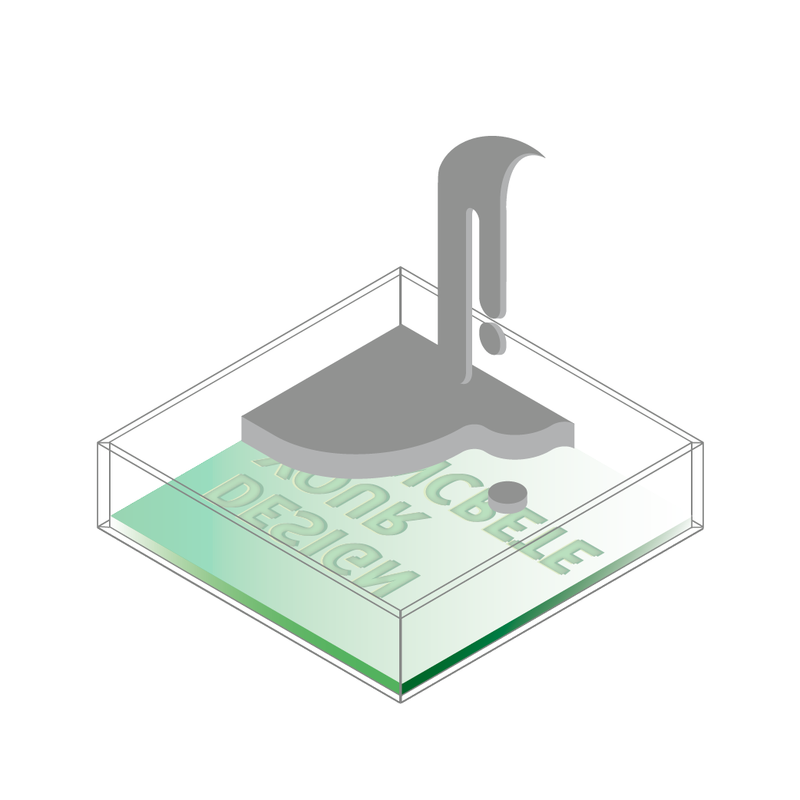

Herstellungsverfahren

In Kombination aus traditionellem Handwerk und hochmoderner Technik fertigen wir ein Positivmodell, das exakt der späteren Sichtbetonfläche entspricht. Mit unseren hauseigenen und speziell für die Betonindustrie entwickelten Polyurethan-Elastomeren wird im Anschluss von dem gefertigten Modell ein Negativabdruck, die Strukturmatrize, genommen. Aufgrund der speziellen auf Beton abgestimmten Anforderungen unseres Polyurethans kann die Matrize bis zu 100mal wiederverwendet werden. Das macht die Betongestaltung nicht nur ästhetisch und individuell, sondern auch wirtschaftlich.